Dalam Industri plastik, molding injeksi diklasifikasikan dalam tiga kategori umum, yaitu : Mold Prototipe (25 sampai 1.000 Shot), Mold Produksi (1.000 sampai 50.000 Shot) dan Mold Produksi Volume Tinggi (50.000 sampai 2.000.000 Shot). Berikut akan dijelaskan sedikit tentang kategori-katagori molding diatas.

Mold prototipe

Mold prototipe adalah katagori molding injeksi yang diproduksi sebagai awalan atau permulaan dalam proses penelitian terhadap sebuah produk baru untuk dikembangkan ketahap produksi.

Molding prototype ini diproduksi yang berguna untuk menganalisis karakteristik molding resin, shrinkage pada mold, gating (gate), serta check dimensi produk dan menganalisa kondisi proses produksinya (molding cycle).

Molding prototipe digunakan juga untuk mencoba kualitas produk yang akan diproduksi dan terkadang dapat juga digunakan untuk pengujian awal untuk mengetahui respon dari bangsa pasar.

Mold prototipe yang terbilang lebih murah harganya merupakan keuntungan dari Mold prototipe untuk mensimulasikan awalan sebuah produk. selain untuk mencoba kualitas produk plastik Molding prototipe ini juga dapat sebagai bahan analisa masalah-masalah yang ada pada molding tersebut sebelum dilakukannya pembuatan Mold Produksi ataupun Mold Produksi Volume Tinggi.

Mold prototipe terdiri dari bagian-bagian yang lebih sederhana dibandingkan mold produksi dan dapat digunakan berulang ulang untuk produk yang lain, dikarenakan mold ini hanya sebentar saja dalam penggunaannya. dimulai dari Moldbase, insert Cavity dan Core yang lebih rendah kelas materialnya serta struktur yang memudahkan bongkar pasang,dan sistem pendingin molding (cooling) serta sistem injeksi manual yang sederhana.

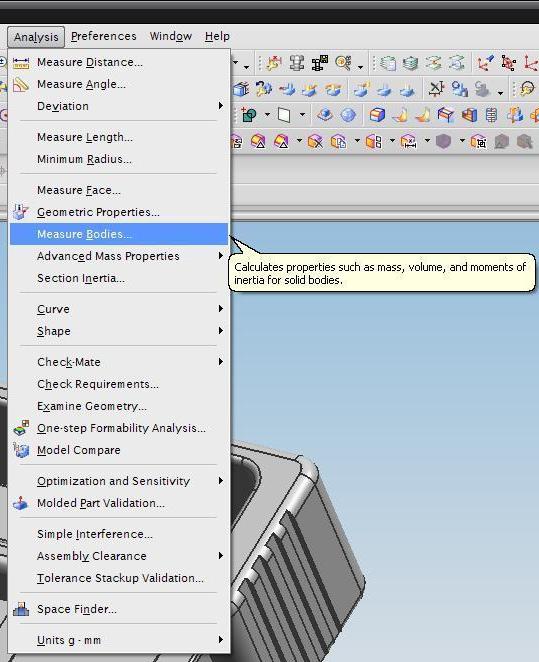

Namun saat ini Mold prototype ini sangat jarang diproduksi oleh perusahaan-perusahaan, selain dikarena waktunya yang terbilang lebih lama untuk proses pembuatan sebuah mold, juga biayanya masih banyak perusahaan yang mempertimbangkanya pemgunaan Mold prototype ini. Terlebih saat ini sudah banyak software yang memiliki fungsi yang lebih komplit untuk membantu proses analisa dalam perancangan struktur molding yang baik. Jadi cukup menggunakan software yang mumpuni untuk menganalisa struktur molding yang akan diproduksi.

Mold produksi

Mold produksi adalah katagori Molding injeksi yang diproduksi lebih baik dari Mold prototype, namun tetap sedikit membatasi pengeluaran biaya dalam proses pembuatan molding ini, walaupun begitu tetap molding produksi ini kualitasnya diatas dari Mold prototype.

Molding ini harus memungkinkan banyaknya perbaikan-perbaikan yang akan diaplikasikan ke molding dan molding ini juga melengkapi moldingnya dengan struktur yang lebih baik. Seperti sudah adanya ventilasi (Air Vent) yaitu berupa lubang kecil untuk memungkinkan adanya sirkulasi udara dari dalam molding yang terperangkap selama siklus molding (molding cycle).

Mold produksi juga harus memiliki system ejeksi yang sudah otomatis dan system pendinginan yang konsisten untuk mengatur suhu molding pada saat proses produksi yang fungsinya untuk memastikan ketepatan waktu siklus minimun, pengeluaran biaya yang rendah, dan terjaganya kualitas hasil produk.

Kategori Mold produksi ini digunakan untuk memproduksi produk yang mana diperkirakan dalam jangka waktu kedepan pasti nanti akan mengalami banyak perbaikan / modifikasi. Oleh sebab itu perusahan-perusahaan dalam sektor elektronik dan otomotif lebih cenderung memproduksi Mold produksi ini.

Mold Produksi Volume Tinggi

Untuk kategori molding injeksi ini harus memiliki kualitas molding yang sangat baik dari segala aspek dan memiliki jumlah cavity yang banyak. Dengan tingginya volume atau jumlah yang tinggi memiliki rancangan molding yang sangat baik untuk mencegah dampak yang terjadi saat proses produksi dimana akan mengakibatkan kerugian. Dan itu dimulai dari perencanan awalan yang baik tentunya, diawali dari struktur design molding, proses pembuatan yang akurat serta pemeliharaan molding yang dikontrol dengan baik menghindari kerusakan pada molding seperti terjadinya korosi atau berkarat, Dari segi waktu otomatis molding ini juga akan lebih lama dalam proses pembuatanya. Tak ayal molding ini juga lebih mahal biayanya.

Menurut klasifikasi Molding Injection diatas moding dibagi menjadi 3 katagori, dan tiap-tiap katagori memiliki fungsi yang berbeda. tergantung keinginan untuk membuat molding yang memiliki fungsi tersebut.

MoldingzonE

Berlangganan